گروه صنعتی نامی بالغ بر 70 سال تجربه بازرگانی و تولید در صنعت کفش دارد و با پایبندی به شش اصل «اتحاد، احترام، همدلی، صداقت، پشتکار و نوآوری» نقش قابل توجهی در ارائه خدمات و محصولات High Performance در صنعت پلییورتان ایفا میکند. شرکت رسام پلیمر نامی به عنوان زیرمجموعه این گروه صنعتی، در سال 1395 موفق به اخذ مجوز دانش بنیان از معاونت علمی و فناوری ریاست جمهوری شد و به این ترتیب گام بزرگی در جهت خودکفایی کشور در صنعت پلییورتان برداشت. گفتنی است گروه صنعتی نامی به صورت خانوادگی فعالیت میکند و امروز اداره آن به نسل سوم خاندان نامی محول شده است. آنچه که در ادامه میخوانید حاصل گفتوگوی ما با «آرش و سامان نامی نایب رئیس هیات مدیره و عضو هیات مدیره گروه صنعتی نامی» است.

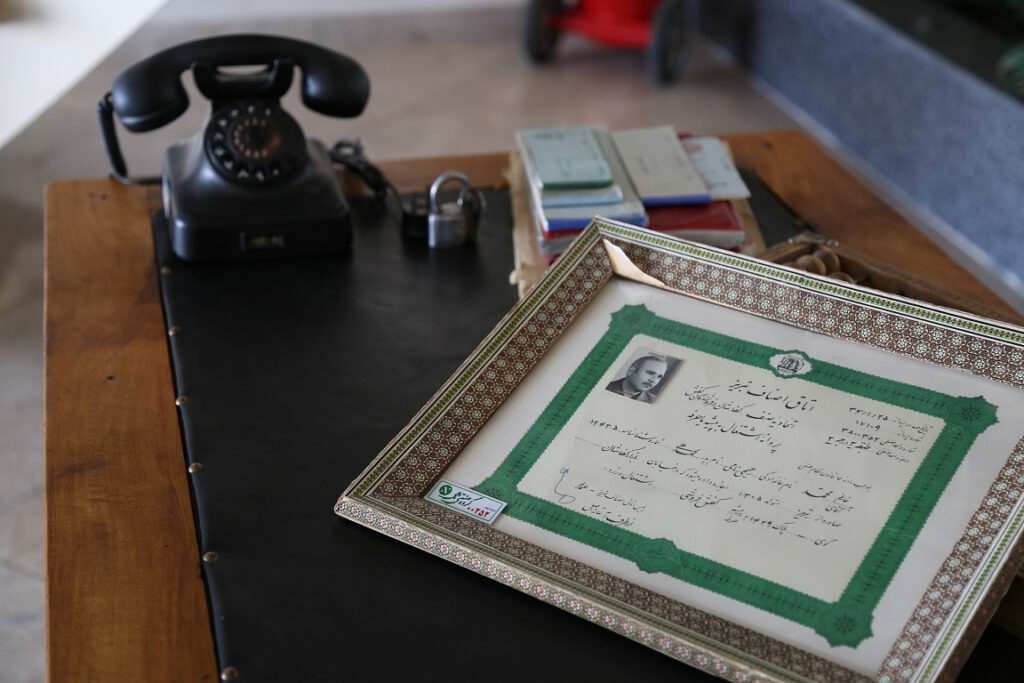

پیشینه گروه صنعتی نامی

گروه صنعتی نامی از سال ۱۳۲۲ فعالیت خود را در تبریز آغاز کرد. بنیانگذار این گروه صنعتی حاج محمد نامی، تولیدکننده کفشهای دستدوز چرمی بودهاند و هنوز هم مغازه ایشان در بازار کفاشان تبریز دایر است. سه پسر ایشان نیز از دهه 40 وارد حوزه لوازم کفش شدند. خانواده نامی از اوایل دهه 13۷۰ وارد کار زیره پی.وی.سی شدند و در اواخر دهه هفتاد نیز تولید گرانول پی.وی.سی را آغازکردند.

نسل سوم نامیها از دهه 1380 به عنوان تولیدکننده زیره پی.یو و واردکننده محصولات پلییورتان به صورت نماینده انحصاری یک برند خارجی وارد مجموعه نامی شدند. در ادامه راه و در راستای توسعه کار، روی اولین بستهبندی سنتزهای پلییورتان کار کردند و بالغ بر 200 تن از محصولات تولید شده را در زیرههای تولیدیشان استفاده و تست کردند. با توجه به تحریمهای آن زمان و با 3 سال وقفه در سال 13۹۵ تولید پلییورتان را به صورت دانش بنیان و بر اساس کار علمی شروع کردند. به عبارت دیگر اعتقاد بر این بود که برای موفق شدن در این صنعت باید صفر تا صد علم طراحی فرمولاسیون را داشت اگرچه این مساله مستلزم هزینه است و خریدنی نیست. حال این گروه یکی از پیشرفتهترین تولیدکنندگان پلییورتان کشور در صنعت کفش است.

تضمین کیفیت و خدمات

آرش نامی با بیان اینکه یکی از عمده مشکلاتی را که در صنعت پلییورتان کشور وجود دارد کار نکردن روی فرمولاسیون میداند و میافزاید: این مواد بسیار حساس هستند و فرمولاسیون و فرایندهای شیمیایی روی کیفیت بسیار تاثیرگذار است. ما سعی کردهایم در بحث تجهیزات آزمایشگاهی بهترینها را داشته باشیم. بخشR&D ، کنترل کیفیت و بخش تضمین کیفیت را نیز در مجموعه خود داریم. در واقع چون ما در کل این زنجیره سالیان سال فعال بودهایم، کاملا میدانیم نیاز تولیدکنندگان زیره و کفش چیست و در محصولی که تولید میکنیم آن نکات را کاملا در نظر میگیریم. درواقع ما این افتخار را داریم تا از تمام موادی که برای مشتریان استفاده میکنیم نمونهای داشته باشیم و اگر موردی اتفاق بیفتد ما دقیقا میتوانیم بررسی کنیم که چه واکنشی رخ داده است. به همین دلیل خدمات ما بعد از فروش هم اتفاق میافتد نه فقط تا فروش.

برای هر مشتری جنس تخصصیاش را تولید میکنیم

سامان نامی نیز تاکید میکنه که بر اساس نیاز مشتریان، محصول مورد نظر را تولید میکنند و میافزاید: برای تولیدکنندهای که دمپایی نرم تولید میکند، نرمی و رخ کار بسیار مهم است در حالی که برای تولیدکننده کفشهای ایمنی استحکام مهم است ولی تا پیش از این هر دو تولیدکننده از T400 استفاده میکردند اما ما برای هر کدامشان جنس تخصصی ارائه میکنیم.

جالب است بدانید امروز ما ۲۱ نوع گرید داریم که همگی از سفارشات مشتریان به دست آمده و جالبتر اینکه گریدهای BASF دقیقاً با مدلهای ما یکسان هستند. تنها تفاوت آنها با ما این است که چون واردکنندگان محصولات خارجی مجبور میشوند فقط گریدهای عمومی را وارد کنند. اما مشتری هر گرید خاصی را به ما سفارش بدهد برایش تولید میکنیم.

از سوی دیگر ما به مشتریانمان مشاوره نیز میدهیم به عنوان مثال اگر شخص بگوید آی ال میخواهد در ابتدا از وی میپرسیم چه سبکی تولید میکند. چون ممکن است کفش ورزشی تولید کند و از جبر بازار خارجی مجبور شده است آی ال را استفاده کند. یا مثلا دمپایی کوتاه تولید میکند و چون میخواهد نرم باشد به اجبار از ای ال استفاده میکند و از T400 استفاده نکرده استا تا وزن کارش بالا نرود. در حالی که ما سبک کار را می پرسیم اگر در این 21 گرید ما باشد به وی محصول میدهیم و اگر در سبد ما نباشد، طی 3روز تا 1هفته فرمولاسیونش انجام و فرموله میشود و در نهایت نیز نمونه تحویل مشتری داده میشود.

علاوه بر این خدمات اگر فرمولی را یک مشتری خاص بخواهد و قرارداد ببندد به صورت انحصاری تنها برای او تولید میکنیم. به طوری که در حال حاضر یک نوع کفی خاص داریم که به بازار عرضه نمیکنیم چون به طور انحصاری برای یکی از مشتریانمان تولید میکنیم.

تولید و عرضه مواد آنتی باکتریال و آنتی UV

آرش نامی در ادامه میگوید: از نکات جالب توجه در زمینه فعالیت شرکت ما این است که فرمولاسیون برای خودمان است. از دیگر نکات مهم در این صنعت، میتوان به این مورد اشاره کرد که در مرغداریها و گاوداریها یک نوع باکتری وجود دارد که این باکتری خورنده پلی یورتان است و صاحبان این صنایع سالیان سال به اجبار از تولیدات خارجی و یا کفشهای لاستیکی استفاده میکردند. اما ما اولین تولیدکننده در ایران هستیم که این مواد آنتیباکتریال را به صنعت عرضه کردیم. خوشبختانه یکی از مشتریان بسیار خوبمان هم در مناقصههای مربوطه شرکت کردند و مواد ما برنده شد.

از سوی دیگر در حال حاضر مواد آنتیUV را نیز تولید میکنیم. همانطور که میدانید برای جلوگیری از زردشدن زیره، تولیدکنندگان معمولا از رنگهای ایتالیایی که بسیار گران است استفاده میکنند. البته میزان نگهداری دائمی نیست و پس از مدتی زیره شروع به زرد شدن میکند. به همین دلیل ما در ساختار و فرمولاسیون موادی را طراحی کردیم که این خاصیت را ندارد و میتواند از زرد شدن زیره کفش جلوگیری کند و مشتری نیز بر اساس نیاز خود میتواند این مواد را از ما دریافت کند.

RI؛ زیره ای با امکان شکستگی صفر

آرش نامی در مورد دیگر محصولات گروه صنعتی نامی میگوید: ما در بحث آنتی استاتیک نیز که در کفشهای ایمنی بسیار مطرح است وارد شدهایم. همچنین در جاهایی که برق فشارقوی است و برای کفشهایی که در مقابل رساناهای الکتریکی مقاومت بالایی دارند تولیدکنندگان میتوانند از موادهای خاص ما استفاده کنند.

در کنار این موارد محصول رابر ایمیتیشن را نیز داریم؛ یعنی ما زیرهای داریم که تضمین میدهیم شکستش صفر است. به عبارت دیگر امکان شکستن آن تحت هیچ شرایطی وجود ندارد. این نوع زیره یکی از زیرمجموعههای خانوادههای تی.پی.یو است که به صورت ریزشی تولید میشود؛ به این ترتیب تولیدکننده میتواند با دستگاههای موجود کفش و بدون اینکه دستگاه تولید زیره لاستیک داشته باشند، تنظیمش کنند. در واقع این نوع زیره جزو محصولات درجه یک ما است که آن را ثبت اختراع و به بازار عرضه کردهایم. شایان ذکر است که این زیره دو دانسیته است و حباباش درحد صفر است؛ یعنی هیچ حبابی در زیره آن نمیزند. جالب است بدانید خواصی که زیره نشان میدهد مثل لاستیک است از طرف دیگر شخصیت PU را ندارد. ما اسم این زیره را RI گذاشتهایم و در حال حاضر در دو الی سه کارخانه ایمنی فقط از این محصول استفاده میکنند. فرمول آن نیز متعلق خودمان است و تحت لیسانس جایی نیست.

توسعه صادرات جزو برنامههای آتی گروه صنعتی نامی

آرش نامی در مورد صادرات محصولات میگوید: در سال 1396که کارمان در سطح نیمه صنعتی بود اولین جنسی که تولیدکردیم را به ترکیه صادر و به این ترتیب کیفیت کارمان را مقایسه کردیم. همچین تا به امروز به کشورهای CIS و افغانستان صادرات مستقیم و به کشور عراق نیز صادرات غیرمستقیم داشتیم. در حال حاضر بزرگترین مشکلی که در صادرات به ترکیه داریم، بحث گمرک ترکیه است. علیرغم اینکه برای اتحادیه اروپا صفر درصد گمرک دارند اما برای کالای ایرانی تعرفه گمرکی 7 و نیم درصدی اعمال میکنند که در مواد شیمیایی این درصد رقم بسیار قابل توجهی است، به همین دلیل فعلا صادراتی به ترکیه نداریم.

سال گذشته با توجه به مشکلات مواد اولیه در کشور، با هماهنگی اداره صنعت، معدن و استانداری آذربایجان شرقی تصمیم گرفتیم که تمرکزمان بر تولید داخلی بیشتر شود تا بتواینم از تولید داخلی حمایت کنیم. به این ترتیب توانستیم بخش زیادی از نیازهای صنعت را در آن برهه حساس تامین کنیم به طوری که در صنعت شیمیایی به عنوان برند اول استان معرفی شدیم. با این وجود در ادامه راه قصد توسعه صادراتمان را نیز داریم. از سوی دیگر سال آینده با ارائه محصولات و طرحهای متنوع برنامههای بسیار خاصی برای صنعت کفش خواهیم داشت به طوری که صنعت از بسیاری از مواد مصرفی خارجی بینیاز گردد.

قیمت و کیفیت متفاوت محصولات نامی

سامان نامی در پایان میافزاید: عملکرد شرکت ما نسبت به دیگر شرکتهای تولیدکننده از چند نظر متمایز است. به جز بحث مهم کیفیت که اشاره شد از لحاظ قیمتی نیز محصولات ما نسبت به جنسهای اروپایی و خارجی بسیار ارزانتر است در شرایطی که از نظر کیفیت با نمونه خارجی برابری میکند و در گریدهای خاص کیفیت بالاتری دارد. همانطور که میدانید در ابتدای سال که شرایط مواد اولیه کمی بهم ریخته بود مواد تا قیمت 42 هزار تومان هم بالا رفت در حالی که مشتریان از ما با قیمت 26 الی 27 هزار تومان مواد مورد نیاز را خریداری میکردند. بنابراین اختلاف قیمتی بسیار بالایی در این میان وجود داشت. به طوری که از برج 4 و 5 که مواد اولیه مجددا به ما رسید، قیمتها شکسته شد و همان مواد خارجی که 42 هزار تومان در بازار فروخته میشد به 30 هزار تومان رسید.

امروز پس از یکسال از تولید انبوه محصولاتمان، بخش اعظمی از بازار به کیفیت کالای ما اطمینان پیدا کرده است. دلیل آن دقت در تولید و کیفیت محصولمان و نیز تازگی جنسهای ما است چون موادی که ما دست مشتریان میدهیم یک روزه یا نهایتا 2 روزه است در حالی که جنس خارجی وقتی قرار است وارد ایران شود 2 الی 2 ماه و نیم زمان میبرد و طبیعتا در کیفیت محصول تاثیرگذار است.